FRPパイプの製造方法について

FRPパイプの製造方法については主にシートワインディング製法(SW製法)、フィラメントワインディング製法(FW製法)引き抜き成形があります。

当社ではシートワインディング製法で製造を行っており、他の2 種類の製造方法と比較して多種多様な形状、硬さのパイプを製造可能です。

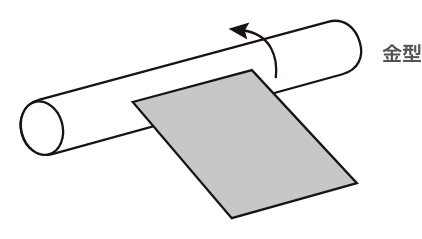

シートワインディング

材料であるカーボンファイバーやグラスファイバーのプリプレグシートを金型に巻き付け(ワインディング)し熱硬化後に離型する製法。

-

長所

角パイプなどの回転体以外の形状を製作可能。

異株材料との一体成形が可能組み合わせる繊維や方向によって様々な強度特性を発現させられる。 -

短所

手作業での成形になるため作業者によって品質に差が生じる可能性がある自動化が困難。

製造工程動画

各種プリプレグについて

FRPの繊維には主にカーボン繊維やガラス繊維が使用されています。

これらの繊維(強化材)にマトリックス(母材)樹脂として熱硬化性樹脂を含浸させ、

樹脂の硬化反応を進めたものを「プリプレグ」といいプリプレグは基本的にシート状になっており、樹脂が半硬化状態になっています。

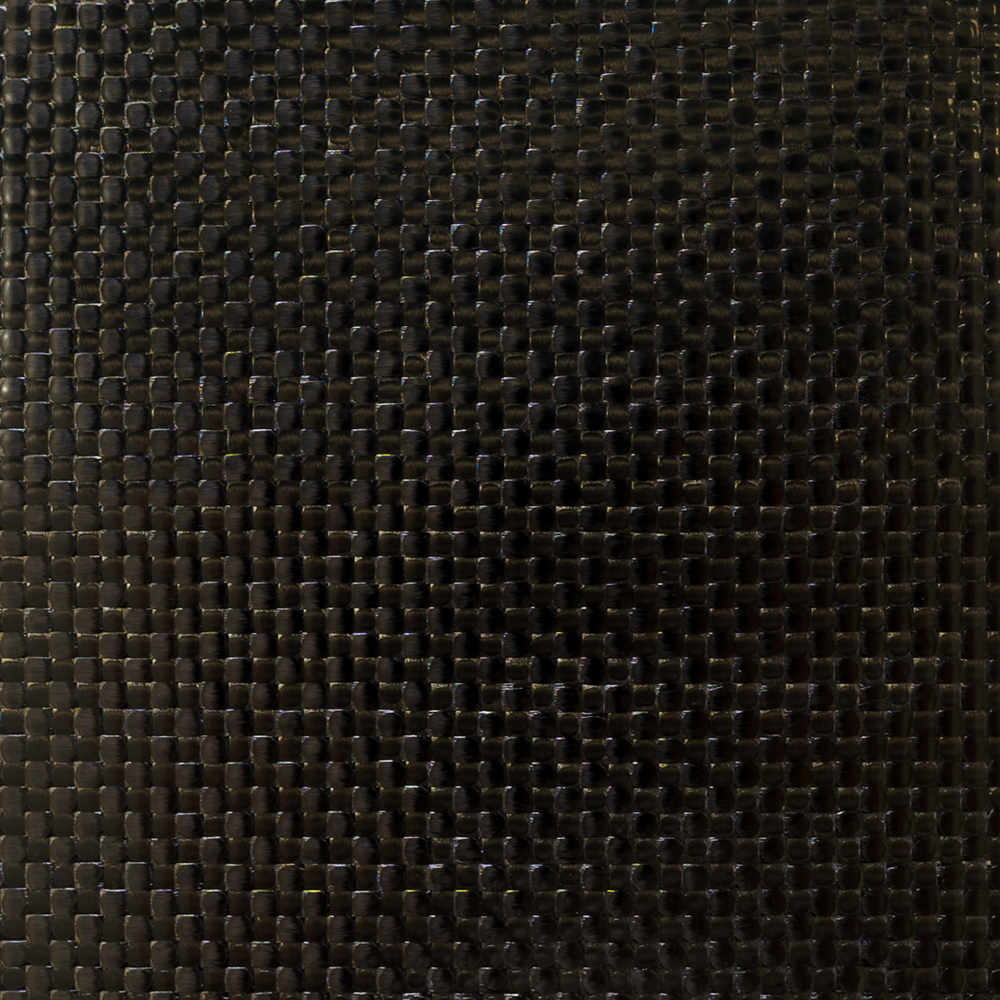

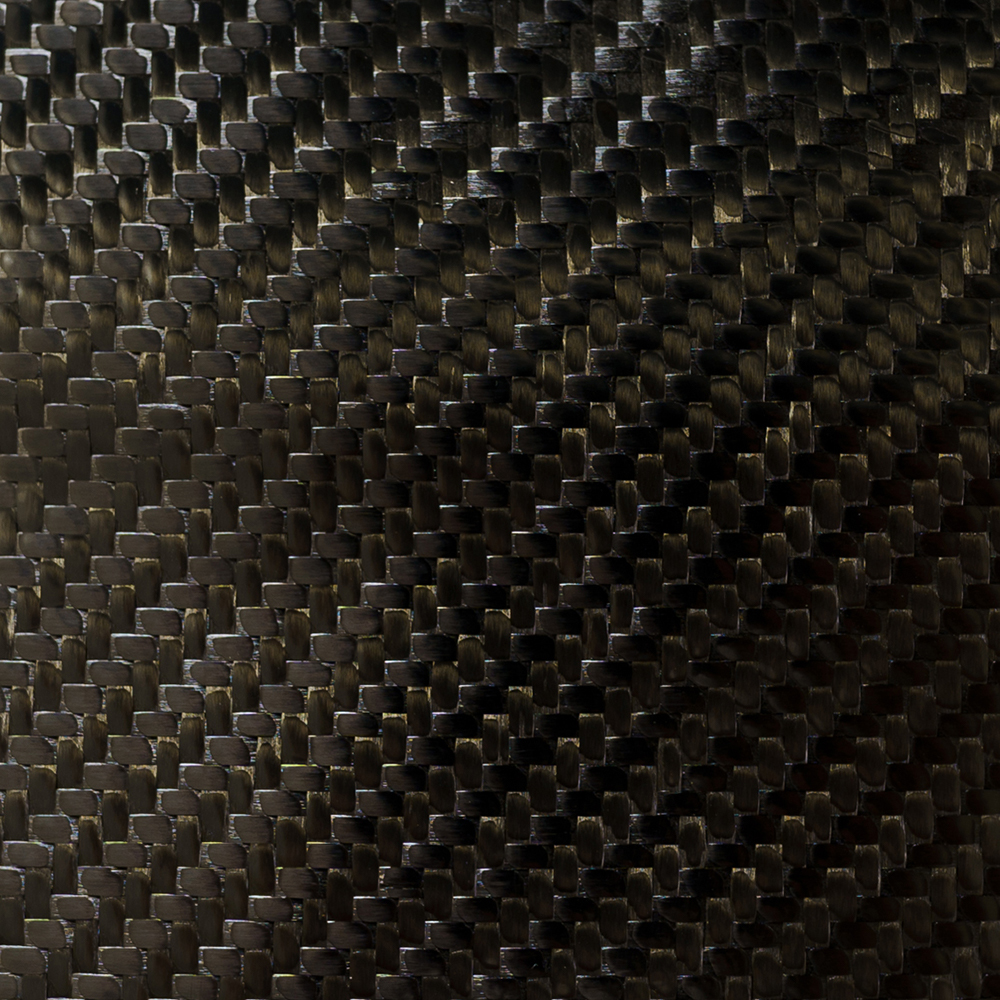

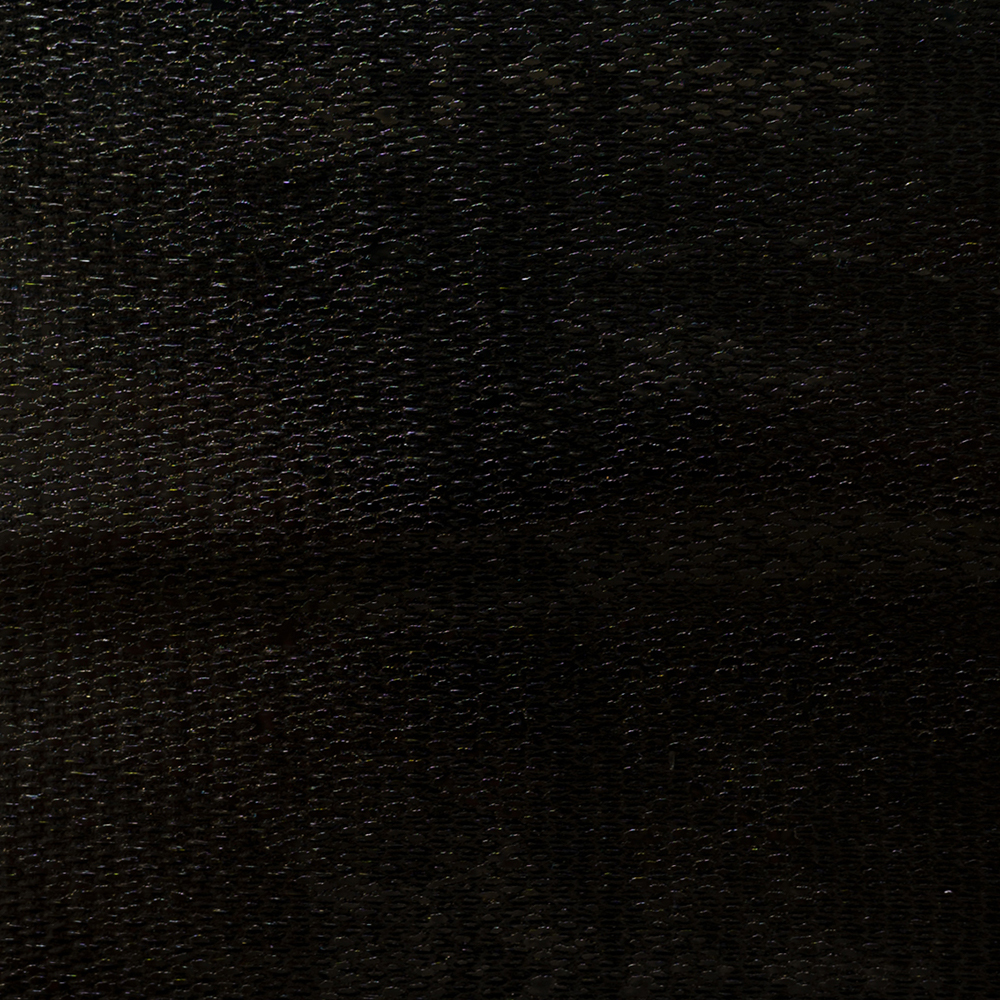

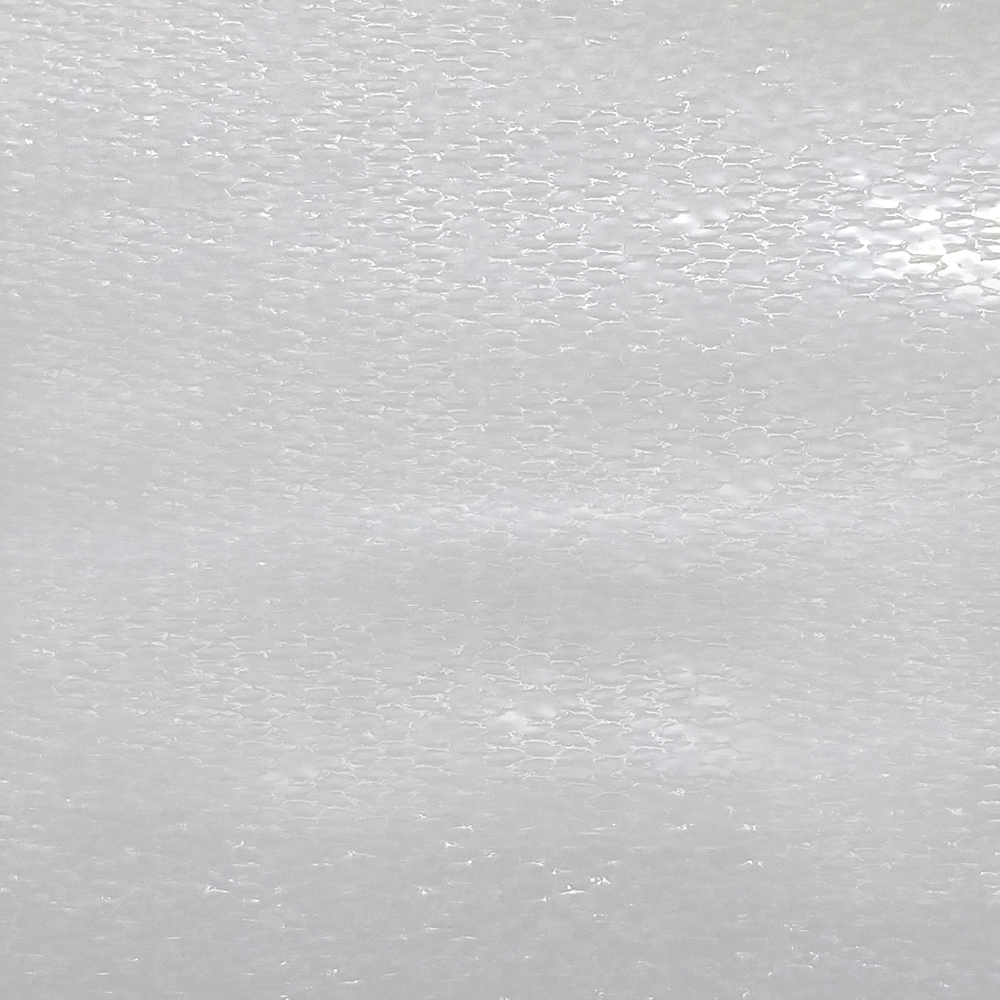

形態としては、炭素繊維が一方向に並んだUD 材と、タテヨコに織られた織物材があります。 織物材は織り方によって平織、綾織、朱子織などがあります。

CF材

GF材

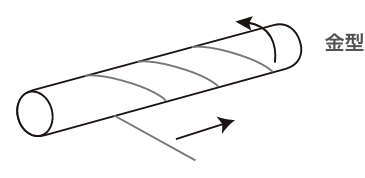

フィラメントワインディング

長繊維を所定の本数引き揃え、樹脂を含浸させながら回転する金型に所定の厚さまでテンションをかけて所定の角度で巻きつけ、硬化後抜芯する製法。

長所

ガラス含有率が高く、最も機械的強度の高い製品が得られる。

機械成形のため品質が安定している。

大量生産と自動化が可能である。

短所

設備投資が多額。

円筒状、球形が主で回転体に限られ、形状制約がある。

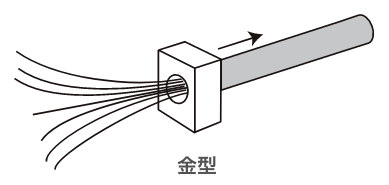

引き抜き成形

繊維に樹脂を含浸させ金型に引き込み型内で所定の断面形状に硬化させ、引き抜き装置で連続または間欠的に引き抜いて所定の長さに切断し、同断面の成形品が長尺で得られる。

長所

連続した同断面の成形に適している。

量産性に優れている。

強化機材を切断しないので強度特性に優れている。

短所

多品種少量生産には向かない。

設備投資が多額。